Produceren á la de auto-industrie

Voorsprong door techniek

Niemand maakt veel woorden vuil aan de automatisering in de auto-industrie. We hebben er immers bijna allemaal baat bij. Door de slimme en efficiënte productietechnieken zijn auto’s de laatste decennia er alleen maar beter op geworden. Zozeer dat de term “maandagauto” jongeren niets meer zegt.

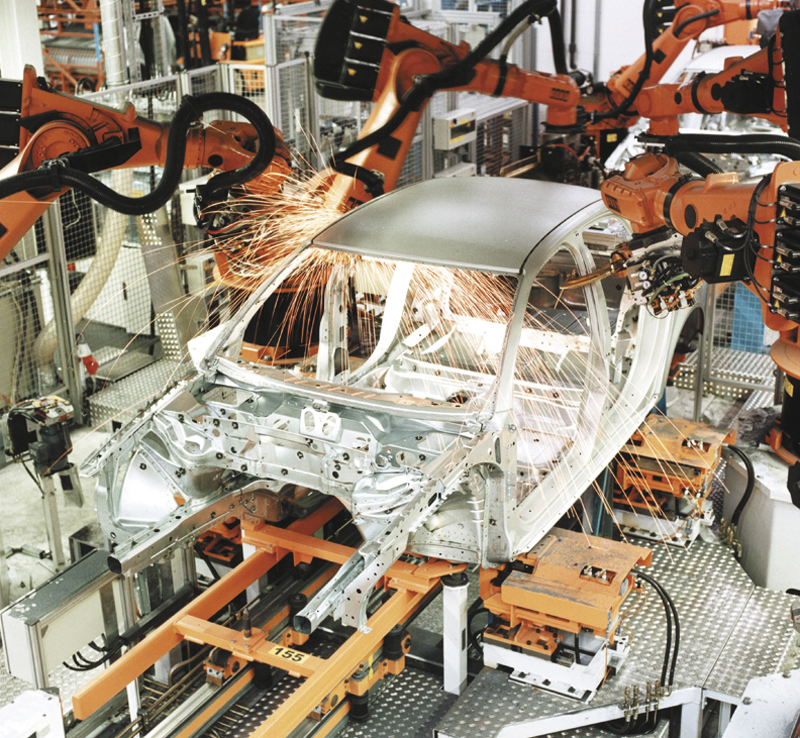

Productie door Robots bij Audi

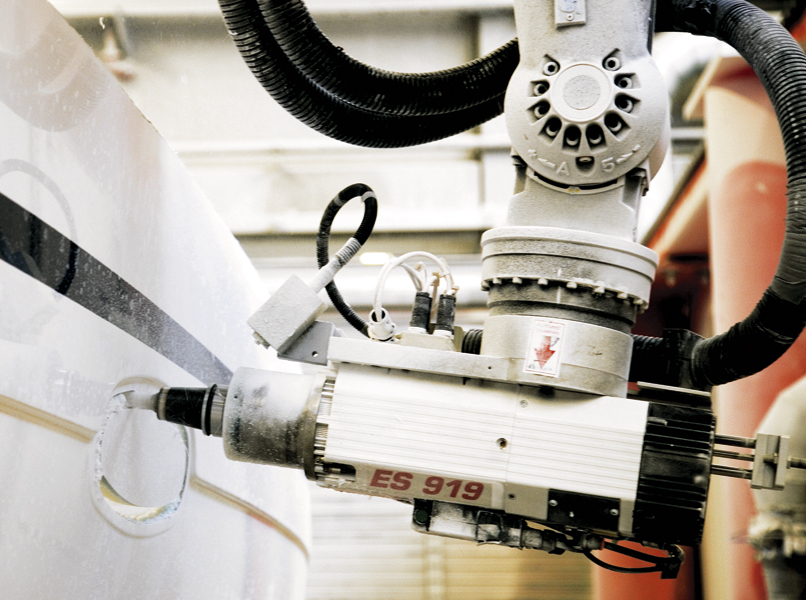

Productie door Robots bij Bavaria Yachtbau

Phil Draper van European Boatbuilder schreef de volgende quote over Bavaria Yachtbau al een tijd geleden: “Aan de basis van hun succes staan voornamelijk de productie-ingenieurs.” Voorsprong door inzet van innoverende techniek is volgens hem dus de verklaring. Er is nog steeds geen jachtwerf ter wereld, die in zo’n hoge mate geautomatiseerd is. Dit drukt de prijs en zo kunnen meer mensen zich een nieuwe boot permitteren. Iets dat weer van invloed is op het aantal verkopen. Met als bonus een prima kwaliteit. “Er is een rechtstreeks verband tussen het bouwen van grote aantallen en kwaliteit.”, meent de marketingmanager van Bavaria Yachtbau. En.., de bij Bavaria gebruikte apparatuur en bouwmethodes zijn direct gerelateerd aan die van autoindustrie. Voor een aantal zaken als kabels en slangen maken zij zelfs gebruik van dezelfde toeleveranciers. Het is misschien dan ook geen toeval dat vlakbij de werf een grote autofabriek gevestigd is.

Standaardiseren

De hoge mate van automatisering, zoals in de auto-industrie, bereikt Bavaria niet. Daarvoor vereist het bouwen van boten teveel handwerk. Een voorbeeld is het aanbrengen van het polyester in de schalen. Hier zijn extra versterkende weefsels nodig voor de veiligheid en omdat tijdens het zeilen zware krachten op de romp inwerken, zoals bijvoorbeeld rond de lieren. Müller, managing director, zegt het als volgt: “Onze productiemethode is nog het best te vergelijken met Ferrari. Door de relatief kleine aantallen, is ook daar niet de hele productielijn geautomatiseerd. Je kan beter spreken over een gestandaardiseerde bouwwijze. Het werken met computers verhoogt de kwaliteit. Dus blijven wij zoeken naar slimmere werkmethodes.” En met succes. Het altijd zo kritische Duitse blad Yacht besluit zijn test van de Bavaria 50 Cruiser met: “Voor zover is dit jacht het bewijs van de vooruitgang in de industriële botenbouw.”

Ontwerpfase

Vergelijkingen met de auto-industrie zijn legio. Het start al in de ontwerpfase. Zo efficiënt mogelijke productiemethodes worden ingecalculeerd. Kan de CNC-apparatuur gemakkelijk alle gaten in de romp uitsnijden? Kunnen interieurdelen met de huidige robots gefabriceerd worden? Zijn onderdelen uitwisselbaar met die van andere types? En wat kunnen de toeleveranciers vanuit hun expertise toevoegen? Zo worden alle zeilen bijgezet om zo economisch mogelijk te kunnen produceren. Klinger: “Onderdelen worden kant-en-klaar als pakket aangeleverd. Dat kunnen meubelunits zijn en zelfs tapijtdelen op maat. De motor is vrijwel gebruiksklaar. Slangen en koppelstukken zijn bij elkaar gebonden. Opslag is ook een kostenfactor. We hebben dan ook geen grote voorraden.” Het komt steeds neer op zoveel mogelijk ruimte en tijd te besparen. En natuurlijk de ergonomie van de werkers in de gaten houden. Zo hoeft niemand in de fabriek zware dingen te tillen of te duwen. Ook daar zijn apparaten voor.

Banden

Net als in de autoindustrie gebruikt Bavaria assemblagelijnen, intern banden genoemd. Het zijn er drie. Eén voor de grotere zeilboten, de tweede voor de jachten onder de 37 voet en een aparte lijn voor motorboten. Dit is overigens geen vast gegeven. Indien er meer grote, dan kleine modellen besteld zijn, verhuist het restant grotere naar de kleinere band. Het bouwen van een schip aan de grote band kost zo’n negen dagen, aan de kleine zeven. De schepen staan op karren en schuiven telkens een stukje op. Er zijn 18 inbouwstations, ieder met zijn specialisatie.

Daaraan werken mensen die heel goed zijn in dat bepaalde onderdeel, zoals elektriciteit, meubelinbouw, etcetera. Wat voor het werk nodig is, staat klaar op het station, zoals gereedschap en units. De constructeurs hoeven dus niets te halen. En dat is meegenomen, want de fabriek is immens groot. Transport van zware spullen gebeurt door middel van een kabelsysteem aan het plafond. Ook de boten kunnen daarmee verplaatst worden. Als er één sneller klaar is dan de ander, wordt deze er gewoon overheen getild. Dus al is de regie strak, flexibiliteit is wel degelijk ingebakken.

Denkende aan een autofabriek, verschijnt op ons netvlies het beeld van puffende robots. Als deze iets aan de kwaliteit en werkwijze toevoegen, zet ook Bavaria ze in. Directeur/eigenaar Herrmann is hiervan de architect. Samen met deskundigen ontwerpt hij ze zo, dat ze passen binnen zijn productieproces. Kunststukjes zijn de CNC-freesmachines. Deze tasten met laser de vorm af en snijden daarna de gaten in de polyester schalen, bijvoorbeeld voor de ramen. De robot beschikt over verschillende werktuigen. Alles bij elkaar kost het karwei 35 minuten. Vroeger waren zes mensen er een hele dag mee bezig. En alles doet de robot op de millimeter nauwkeurig. Bavaria maakt wel zelf alle onderdelen van het interieur. Onlangs is de timmerafdeling uitgebreid. Daar staan de nieuwste robots. Zij zagen vormen in latten of planken en zorgen voor een gladde afwerking. Daarna gaan ze de volgeautomatiseerde lakstraat in. Zo worden alle elementen naadloos pasklaar gemaakt en gelijkmatig gelakt.

Gestandaardiseerd bouwen gebeurt in strak gescheiden fases, door aparte disciplines. Dat vraagt om tussendoorse kwaliteitscontroles. Daarvoor geldt een protocol. Op de daarbij behorende checklist staan bijvoorbeeld voor de romp al elf punten: zoals vormcontrole, laminaatlagen, versterkingen, wrangen, etcetera. Na elk stadium wordt geregistreerd, wie wat gedaan heeft, tot de boot de werf verlaat. Deze lijst komt in het archief. Als er onverhoopt toch nog ergens iets blijkt te mankeren, is na te gaan op welk punt dat gebeurd is en door wie. Müller: “Dan kunnen wij de oorzaak reconstrueren.”

Functioneel produceren is natuurlijk enkel een middel tot het doel. Het gaat er uiteindelijk om een lekker zeilende boot te creëren, waar de eigenaar trots op kan zijn. Een sterke vormgeving helpt daarbij. Niet voor niets sluiten automodellen nauw aan op het snel wisselende tijdsbeeld en de wensen van mensen. Bavaria werkt vanuit dezelfde visie. Vandaar de lancering op de Hiswa te Water van de nieuwe Vision-range. Kenmerkend voor deze modellen zijn de ovale cockpitramen in een vrij hoge opbouw. Daarin zijn overeenkomsten te zien met de belijning van de nieuwste auto’s. Voor diegene die ooit het architectenbureau J&J-Design in Bled bezocht heeft, is dit geen verrassing. Daar hangen pagina’s uit autotijdschriften op de inspiratieborden. Dus onderlinge beïnvloeding van A tot Z. En de toekomst van de jachtbouw? Die zal naar alle waarschijnlijkheid de ontwikkelingen in de auto-industrie volgen.